销售热线

销售热线153-7187-5818

181-2158-3893

强烈的摩擦使飞船表面的温度高达2000度以上,

整个载入过程有530秒。

但是神舟飞船里面是有航天员的,

所以里面的温度不能超过30度,

这就需要一种高效的热防护材料。

今天我要给大家介绍一种材料——低密度烧蚀防热材料,这个材料是干什么用的呢?

这个材料可以承受2000度的高温,保护神舟飞船平安回家。

神舟飞船的防热材料

已完成:10% //////////

飞船再入大气的时候速度有7.8公里/秒,这个速度有多快呢?我们从北京到天津,乘坐高铁需要30分钟,但如果我们乘坐的是神舟飞船,只需要15秒。

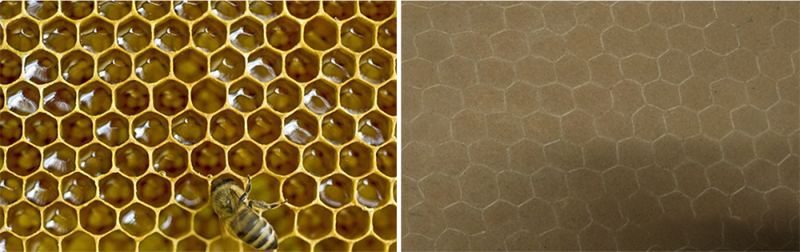

我们的材料最终用的是蜂窝增强低密度材料。就像图片中展示的这样,它是不是特别像蜜蜂窝?这就是它名字的由来。

飞船在很高的速度下,表面温度会非常高,大气层和飞船表面会产生非常强烈的摩擦作用。强烈的摩擦使飞船表面的温度高达2000度以上,整个载入过程有530秒。

但是神舟飞船里面是有航天员的,所以里面的温度不能超过30度,这就需要一种高效的热防护材料,就是这种材料了。

这个材料在高温的过程中会发生分解、抗化、升华一系列的吸热反应,从而带走大量的热量,保护内部结构。

大家这样听起来是不是特别像蜡烛?燃烧自己,照亮别人。实际上我们这个材料要悲壮得多。

据航天员回忆说,高温把舷窗外烧得一片通红,紧接着在通红的窗外,红的、白的碎片不停地滑过,这就是我们材料工作时的样子。

那这个材料这么好,能不能用于民用?目前来说是没有的,但是我姐夫这个人特别敢想敢做。

他有一天打电话问我说:“小妹,我在博物馆里面看到你们的飞船了,你们的飞船表面烧得像一个黑锅一样。但是我看到下面有名牌标识,说可以使用温度达2000多度。最近我刚接了一个项目做锅炉的防热,你们这个材料这么好,能不能用在我这上面?”

我听了以后,觉得这个锅炉和飞船差别太大了,但是我还是想回答一下这个问题。

我说:“感觉这个材料不太适合你们,我们这个烧蚀材料,是一次性的,只有530秒。你这个锅炉是长年累月地用,怎么也得几年换一次材料吧。再说,我们这个材料挺贵的,要8000块钱一公斤。”

他说:“啥?你们这个材料这么贵,只能用这么短的时间?”然后匆忙打断了我的话。

我心里挺难受的,想为我的材料叫屈。这个材料明明国际领先,而且拿过很多大奖。但是我想了想,这可能是一个个例,就没有太往心里去。

过了一段时间,我参加了一个包含很多部门的协调会。我所在的部门是一个材料成型部门,负责出材料、出构件、出产品。

我的上游是一个结构方系统部门,他们是专门负责把一个总体的条件转化成材料的指标要求提给我们,是我们的甲方。

于是在会议间歇,我问:“你们大学时学的是什么专业呀?”他说学的是热能与动力工程,他看见我对这个没有什么反应,他就补充说这个专业是烧锅炉的。

既然如此,我觉得需要认真地把锅炉用隔热材料和神舟飞船用防热材料来做一个对比。

一般来说,我们接到任何一个防热产品任务的时候,都要看它的使用环境要求。

比如这个锅炉,它的使用环境是550度的蒸汽温度,它想使用隔热材料的目的是降低热损耗,那么就可以用一些轻质的隔热毡材料。

我在淘宝上搜了一下,这个材料挺多的,最便宜的才5块钱一公斤,怪不得我姐夫听到8000块钱的报价很咂舌。

这个锅炉有一个最大的好处,它是放在地面上的,它不受重量和空间的限制。也就是说,如果我想让它的防热效率更高,隔热效率更高,就可以多糊几层防热材料。

就好比说我们冬天觉得很冷,如果经济条件不太好,多穿几层也可以御寒,不一定非得穿得轻薄还保暖,但是非常贵的衣服。

但神舟飞船就不一样了,它使用的环境温度有2000多度,它对重量要求非常苛刻。这是为什么呢?

以价格取胜的民用航天公司Space X公司,对它研制的猎鹰9号火箭的单发报价是5400万美元,如果加上龙飞船,单发报价是1.33亿美元。

飞船防热材料占整个系统结构重量的45%,如果我们把这个防热材料的密度降低10%,就可以节约出58公斤的重量,相当于一个航天员的重量。所以减重是非常有必要的,即使它的代价是8000块钱每公斤,依旧非常划算。

除了减重以外,我们还要考虑飞船一些其他应用空间的环境问题。虽然我们这个材料最终使用的时间只有最后10分钟,但是前期要经历一个空间环境,就是在轨道上。

我们人类非常幸运,在地球上待着,因为有大气层的保护,所以一年四季的温差,也就是零下20多度到零上30度的样子,一天内的温度差也不会特别大。

但是在轨道上就没有这么幸运了。轨道的温度变化范围是零下120度到零上120度,神舟飞船在上面每90分钟,就要经历这样一个高低温交变循环。

任何材料都是会发生热胀冷缩的,而每种材料的膨胀收缩率又不一样。如果把防热材料和里面的承力结构材料硬捆在一起,又不做任何处理,应力就足以使防热层开裂,那么后续返回的时候就会发生不能想象的后果了。

美国的阿波罗飞船是怎么解决这个问题的呢?它在防热层和承力层之间又加了滑动桁条,用来补偿这两者之间的不匹配。

但是神舟飞船不是这样做的,它就是把防热层直接粘接在承力层壳体上。这样的话结构更简单,重量也更轻,但问题是使两者匹配的压力全部都落在了防热层研制上。

上图中美丽的照片是航天员通过舷窗拍摄的地球的照片。舷窗是航天员观察飞船状态,进行一系列空间科学试验非常重要的窗口,但是挥发分会使这个窗口看不清楚,就像汽车玻璃起雾结冰那样。

水在地球上是液态的,但是在太空这个真空环境中,它就会汽化。也就是说,地球上很多这种液态的低分子的化合物,它在太空中都会汽化,我们这个防热材料就必须避免这个现象。

防热材料的成型过程

已完成:40% //////////

前面说了我们这个材料是蜂窝增强的形式,那这个材料是怎么成型出来的?

美国是单孔灌注技术。从阿波罗飞船开始,一直到2010年新的猎户座大底,一直都是用这个方法。

上图中即是猎户座大底,直径有5米,每一个蜂窝的内径只有6毫米。

这个大底上密布了33万个蜂窝,成型的时候如图中站一圈人,围着这个大底,一人拿一个灌注枪,一个一个进行灌注,最后这个大底用了差不多5个月的时间才完成灌注。

但是我们没有用这样的方法,我们用的是一个热压罐设备。通过这个设备我们把材料整齐码放在蜂窝格子的上部,并在上面糊上一个真空带。

整个体系里面抽着真空,外面再通过设备对它进行加压,通过内外压差,就让材料整体压到了蜂窝里。

这个工艺非常简单,它还有一个好处。即无论这个产品的尺寸有多大,只需要选用一个相应尺寸的热压罐,就可以一次成型,整个过程前后不会超过8个小时。

看到这里大家可能会觉得美国人还挺傻,比我们中国人落后这么多。

其实不是,这个工艺本身并不稀奇,关键是怎么让物料满足工艺的使用要求,如在灌注前可以整齐码放,灌注以后又可以均匀的填充在蜂窝格子里。

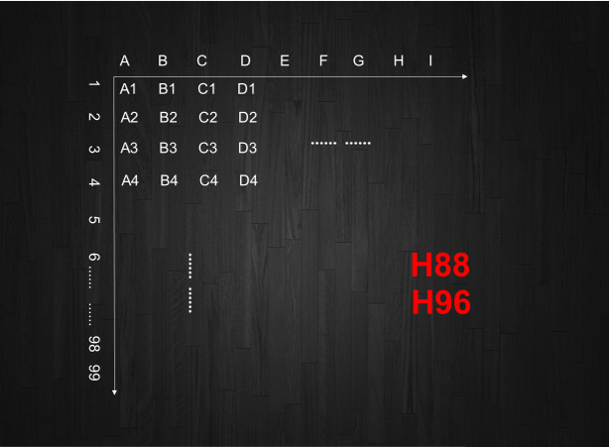

我们梳理了一下像这样的条件,有20多项,同时满足这20多个条件难度是很大的,最终神舟飞船用的H88和H96这两种材料。

大家有没有觉得H88、H96,这两个材料的命名好奇怪。

是这样的,虽然有很多的理论与研究基础,但是这个材料的配方依旧需要大量的试验才能得出来。

我们科研人员要对这些材料进行编号,横坐标是ABCD这样的字母,纵坐标是1到99这样的数字。这样下来,一个正交矩阵,差不多也有八九百个配方。在这么多配方里,H88和H96满足了所有性能的要求。

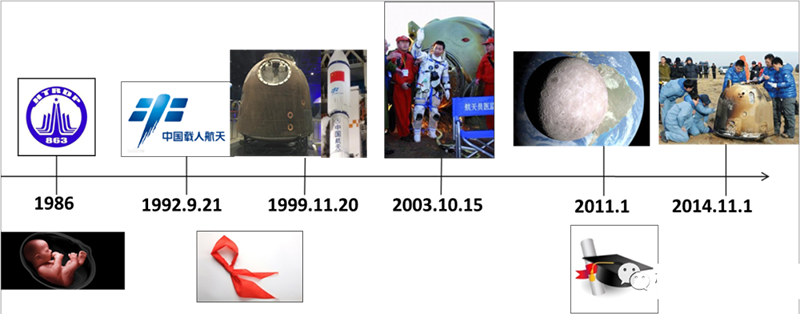

我刚接到这个演讲任务时,大家都让我讲讲神舟飞船背后的故事,其实我不是很有底气。因为我们这个材料研制得很早,1986年的时候就开始研制了。

1986年的时候我们做了一个863课题,然后在1992年的时候通过了载人飞船的专项技术攻关,接着经过十年的技术积累,在1999年的时候取得了首飞成功。之后在2003年的时候,神舟载人飞船首发成功之后,我们这个材料基本上就定型了,再没有什么变化。

直到2011年在探月工程的牵引下,我们才开始了新材料的研制,2014年返回舱也取得了首飞成功。

那这么长的时间我在干什么?1986年的时候我还是一个胚胎,没有出生。1992年到1999年,神舟飞船的研制如火如荼的时候,我正在上小学。

好不容易开始研究新材料了,2011年我刚去读博士。好不容易等到我参加工作了,我们新的小飞船又飞行成功了,所以我不好意思在这儿讲神舟飞船背后的故事。

好在我当时读的是化学博士,经过了长期的科研训练的积累。我最擅长干的事情就是挖掘数据,对着这些数据进行深度分析,编一个故事,发一篇文章。于是我就对着这个时间轴好好的分析了一下,还真发现了有一个故事。

1986年的时候,我们这个材料就像一个还没有出生的婴儿,正在孕育之中。

等到1992年到1999年,它也像一个小学生一样朝气蓬勃。经过神舟1号到神舟11号这样一个研制定型的过程,这个材料逐渐走向了成熟。

等到2011年探月工程牵引的时候,恰恰就像一个博士生,把它之前的基础知识做了一个总结和积累,向更深、更尖端的地方去挖掘研究。

我的生命和这个材料有这样的联系,让我感到非常荣幸。下面我就想把自己亲身经历的一个故事分享给大家。

在2014年我刚刚参加工作的时候,突然被通知我们交付的探月三期的返回舱随炉试验件烧蚀发生了异常。我们课题组和所里的相关部门立马进入了一种紧张状态。

为什么会紧张?首先我跟大家解释一下什么叫随炉。随炉即对于任何产品,我们在最终飞行返回的时候都想证明它是合格的。但是又不能直接拿这个产品去做试验,就只好用相同的原材料跟着返回舱的产品一起制作,经历一个同样的历程、同样的环境。有的干脆就是从一个炉子里烧出来的,所以它叫随炉。

随炉的性能即代表产品的性能。当时有三件随炉发生了烧蚀异常,基本上就可以说我们这个产品烧蚀也是有异常的。

那烧蚀有异常,会有什么严重的后果呢?

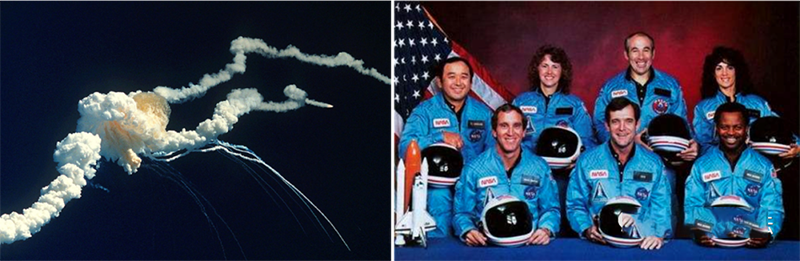

我们航天史上有一个特别著名的事故。2003年2月1号,哥伦比亚航天飞机在返回过程中解体爆炸,7名航天员全部丧生。

事故分析得出的原因就是因为航天飞机的左翼前缘的防热材料隔热瓦上面有一个缺陷。这下大家理解为什么我们这么紧张了吧,那怎么办呢?我们就归零。

归零是非常有航天特色的,它是一个快速解决问题和处理问题的捷径。归零的意思,是从头开始查找原因。我们就从原材料,从原材料的原材料开始查。

后来梳理了很多工艺过程,最终锁定了两个异常现象。

一个是灌注当天的时候热压罐设备突然坏了,经过抢修,也比正常的时间晚了6个小时进行灌注。还有当天是夏天,又刚好下过雨,即使厂房是有空调的,依旧是一个高温高湿环境。

两个问题叠加在一起会怎么样呢?

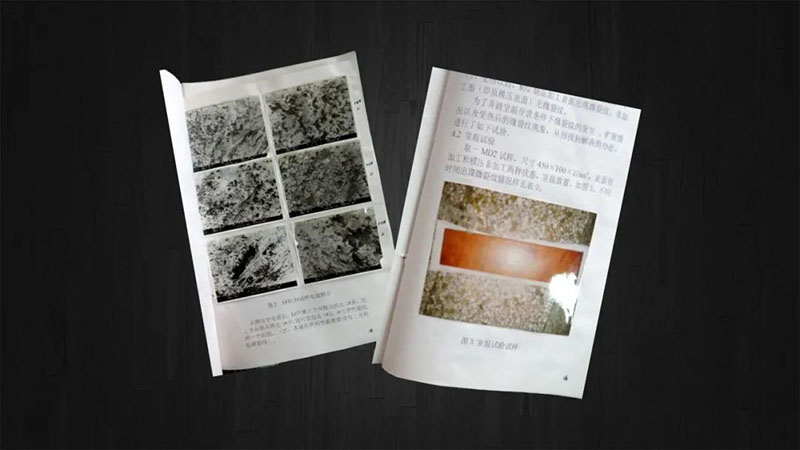

我们就进行了机理分析,建立了一套体系,从温湿度环境到树脂的黏度、材料的流变行为、灌注时间、材料的微观形貌,再到宏观烧蚀的行为。

这一整套做下来,我觉得问题可以就这么结束了,但是没有。我一直觉得这个过程下面要进行的环节特别绝。

既然问题已经找到了,机理已经分析透了,那就应该能用这个错误的方法,再复现出同样的故障。所以,只有经过问题复现,我们才可以说这个问题确实定位准确,机理也认识到了。只有这样才可以去判断现在的这个产品应该怎么办,以后的产品又该怎么办。

所以我们又做了其他的试验来证明这个产品其实可以用,但是由于专业和时间的关系,我就不在这里展开。

那么归零结束了吗?没有。下面是它的第二绝,叫举一反三。我们说是大底上的一个材料发生了这个问题,那其他的四种材料有没有问题呢?

它没有问题也不代表没有隐患,所以也要做前面一样的工作,并连带着神舟飞船的两种材料也做了相同的工作。

我觉得这特别烧脑袋,因为逻辑太严谨,而且工作量也很大。我做这个工作需要多长时间呢?1个月?有点太长了。3天?会把我累死。

事实上我们这个工作是3个人,花了3个礼拜的时间来做的,而且我们白天的工作是不能中断的。当时的节奏就是白天做试验、协调试验、开会,晚上补试验,写各种试验报告。

我们感觉特别累,经常晚上11点以后才回家,没有周末,偶尔还要通宵。肉体的痛苦还不算什么,关键是精神压力也很大。

因为当时我们的产品已经去总装了,难道国家的发射任务要因为我们推后吗?或者这个产品到底能不能用?很多人都等着这份归零报告做决策。

我当时刚刚参加工作,这个情况把我给吓坏了。

其实我想了一下,一个材料从材料研制再到用于产品的初样、试样、定型阶段,要经过很多材料的研制,还要通过多层次的质量评审,其实要经过很多人的手。我做的这个工作只不过是其中一个非常非常小的点。

航天人的坚守

已完成:80% //////////

所以我在这里工作的时间越久,知道的越多,做的越多,我越会觉得自己非常的渺小,也懂得谦卑。再加上跟我的前辈比起来,我这点根本不算什么。

图中是我的师傅凌英,她22岁那年来到组里,1988年正好赶上了863课题,从此和神舟结缘。

紧接着从神舟1号到神舟11号,她都是这个产品的工艺主岗,在这个岗位上待了30多年,这其实是不可思议的一件事情。

因为从任何一个人的职业生涯规划来讲,一直待在一个地方不升迁,是不正常的。

而且就算不升迁,她也不应该在一线最苦的地方待着,她经常自嘲说是因为她没有本事转岗,其实我们都知道这是她个人的选择。

上图右在我师傅旁边的两位是技能人员,左边这位是秦德辉,右面这位是蒋书平,飞船是实打实干出来的,离不开这样可爱的大国工匠。

飞船的成型工艺非常复杂,虽然有很多的工艺文件资料流传下来,但如果没有他们手把手地去教,是很难做到精准传承的。

正是有他们三位这样的人愿意一直在一线默默地奉献付出,成就了神舟飞船防热材料的高可靠性。

上面这两张图片见证了神舟飞船30年,岁月也在他们三个人身上留下了痕迹,在这里我要向他们表达敬意!

上图中俄德档案是材料研制的档案,我只是拿了一个档案盒,把所有的都展开,而像这样的档案盒有30多个。

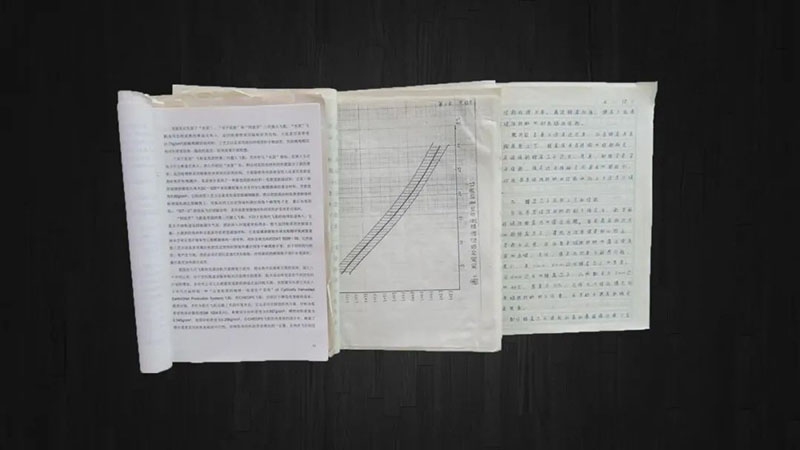

翻开每一个档案,会发现这里面很多的档案都是手写的。

上图中的是用座标纸画的。

上图中的是用卡片相机拍出来,然后再粘贴到报告上的。那时候研制任务本来就很紧,但是科研人员还是要花时间、精力,把这些报告整理出来。

那时候电脑也不是很普及,不像现在粘贴剪接那么方便,所以他们每修改一稿,都需要从头到尾把这个报告抄一遍。

这也是有时候我去问我的师傅当时研制的细节,她都记得特别清楚的一个原因,因为她每稿都抄了好多遍了。

我每次去看这些档案的时候,心里面都有一些别样的情愫。因为这些档案既客观记录了这个材料,当时900多个配方研制的目的和结果,同时也默默诉说着科研人员的辛劳。

所以,这既是一个科技档案,也是一种宝贵的精神财富。

最后,我想用一首诗作为结尾,“苍穹划破,光耀九州寰宇;风华燃尽,守护神舟归来”。

按照套路,我这个演讲应该在这个气势磅礴的诗句中就结束了,但是我想给大家解释一下这个诗是什么意思。

这个诗是我们全组人一块儿写的,上半句指的是这个材料工作时的一种现象,下半句解释的是这个材料工作的原理和工作的目的。

同时这首诗一语双关,上半句展现的是我们航天的魄力,下半句展现的是我们航天人的坚守和航天人坚守的意义。

谢谢大家。

作者:罗丽娟

中国运载火箭技术研究院高级工程师

文章和演讲仅代表作者观点。

苏州鸿赞蜂窝材料有限公司源于1957年创建的荷兰贝森集团,是轻量化的蜂窝芯材制造商之一。公司自成立以来,一直致力于蜂窝技术的发展和研究,从蜂窝芯到蜂窝复合板,再到以蜂窝板为解决方案的成品,如全铝蜂窝板车厢体,激光电视/投影屏幕,轨道交通,工程建筑等。我们始终以持续技术创新为根基,不断升级、拓展蜂窝芯材料的应用范围和产品实现,成为各应用行业内蜂窝芯系统解决方案的选择企业!

主营产品:

铝蜂窝芯

铝蜂窝板

纸蜂窝芯

瓦楞芯/瓦楞板

芳纶蜂窝芯

COPYRIGHT © 2020 苏州鸿赞蜂窝材料有限公司 All rights reserved

苏ICP备20040872号-2 技术支持:易动力网络